¿Qué es el anodizado del aluminio?

El anodizado del aluminio es un proceso electroquímico que transforma la superficie del aluminio en un acabado duradero, resistente a la corrosión y visualmente atractivo. El proceso consiste en sumergir el aluminio en un baño electrolítico y aplicar una corriente eléctrica. Esto hace que se forme una capa de óxido en la superficie del aluminio, que puede personalizarse en cuanto a grosor y aspecto. Esta capa mejora la dureza de la superficie, la resistencia al desgaste y otras propiedades funcionales del metal.

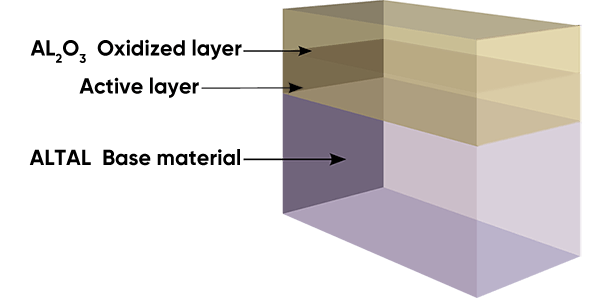

Diagrama de anodizado

La superficie de oxidación anódica es una capa oxidada de AL2O3, aplicable a los productos de enchapado plano y curvado ligero.

Por qué anodizar

Para hacer frente a las limitaciones de dureza superficial y resistencia al desgaste de las aleaciones de aluminio y ampliar sus aplicaciones al tiempo que se prolonga su vida útil, las tecnologías de tratamiento superficial se han convertido en cruciales. Entre estas tecnologías, el anodizado es el método más ampliamente adoptado y de mayor éxito.

Principio del anodizado del aluminio

Una pieza metálica o de aleación se utiliza como ánodo para formar una película de óxido en su superficie mediante electrólisis. La película de óxido metálico cambia el estado de la superficie y sus propiedades, como la coloración de la superficie, la resistencia a la corrosión, la resistencia al desgaste, la dureza y la protección de la superficie metálica. Por ejemplo, en el anodizado del aluminio, el aluminio y su aleación se colocan en el electrolito correspondiente (como ácido sulfúrico, ácido crómico, ácido oxálico, etc.) como ánodo y se electrolizan bajo condiciones y corriente específicas. El aluminio anodizado o su aleación se oxidan para formar una fina capa de óxido de aluminio en la superficie, con un grosor general de 3 a 10 μm para láminas decorativas interiores y de 15 a 25 μm para láminas exteriores, y de hasta 40 a 200 μm para láminas anodizadas duras.

El aluminio anodizado o su aleación mejora su dureza y resistencia al desgaste hasta 220-500 kg/mm2, buena resistencia al calor, película anodizada dura punto de fusión de hasta 2300K, excelente aislamiento, tensión de ruptura de hasta 2000V, resistencia a la corrosión mejorada, en ω = 0,03 NaCl niebla salina después de varios miles de horas sin corrosión. La fina capa de película de óxido tiene un gran número de microporosa, puede adsorber una variedad de lubricantes, adecuado para la fabricación de cilindros de motor u otras piezas resistentes al desgaste; capacidad de adsorción microporosa película puede ser de color en una variedad de colores hermosos y brillantes.

Los metales no férreos o aleaciones (como aluminio, magnesio y aleaciones, etc.) pueden anodizarse, y este método se utiliza ampliamente en piezas mecánicas, piezas de aviones y automóviles, instrumentos de precisión y equipos de radio, artículos de primera necesidad y decoración arquitectónica, etc.

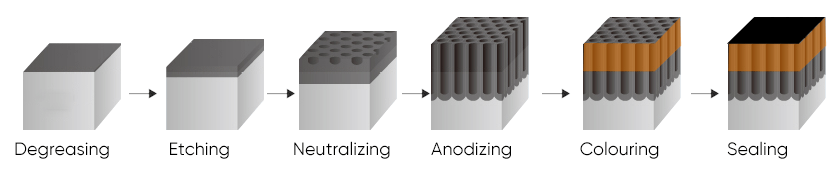

Proceso de anodizado

Desengrasante→Azonado→Neutralizante→Anodizado→Coloración→Sellado

Funciones del aluminio anodizado

1. Protector:

La función principal del anodizado es crear una barrera protectora en la superficie del aluminio. La capa anodizada actúa como un escudo contra la corrosión, evitando que el aluminio se oxide y deteriore incluso en entornos difíciles.

2. Decorativo:

El anodizado permite una amplia variedad de colores y acabados, lo que lo convierte en una opción popular para aplicaciones decorativas. Realza el atractivo visual de los productos, desde elementos arquitectónicos hasta productos electrónicos de consumo.

3. Aislamiento:

La capa anodizada puede servir como aislante eléctrico, lo que resulta valioso en productos electrónicos en los que el aislamiento es esencial para la seguridad y el rendimiento.

4. Mejora la adherencia a los revestimientos orgánicos:

El aluminio anodizado proporciona una excelente superficie de adherencia, lo que facilita la adhesión de revestimientos orgánicos como la pintura, garantizando durabilidad y acabados duraderos.

5. Mejora la adhesión a los revestimientos inorgánicos:

Los revestimientos inorgánicos, como la cerámica o el PTFE, se adhieren excepcionalmente bien al aluminio anodizado, lo que aumenta aún más su versatilidad en diversas aplicaciones.

Características del aluminio anodizado

1. Ligero:

El aluminio es ligero por naturaleza, y el anodizado no añade peso significativo al material. Esto hace que el aluminio anodizado sea una opción ideal para aplicaciones en las que el peso es un factor crítico, ya que pesa solo un tercio que el acero inoxidable.

2. Alta resistencia a la tracción:

El aluminio anodizado presenta una impresionante resistencia a la tracción, aproximadamente 2,5 veces superior a la de las láminas de aluminio ordinarias, lo que proporciona una mayor integridad estructural.

3. Excelente resistencia a la corrosión:

La capa anodizada aumenta la resistencia del aluminio a la corrosión, haciéndolo tres veces más resistente que el aluminio sin tratar y dos veces más resistente que el acero inoxidable.

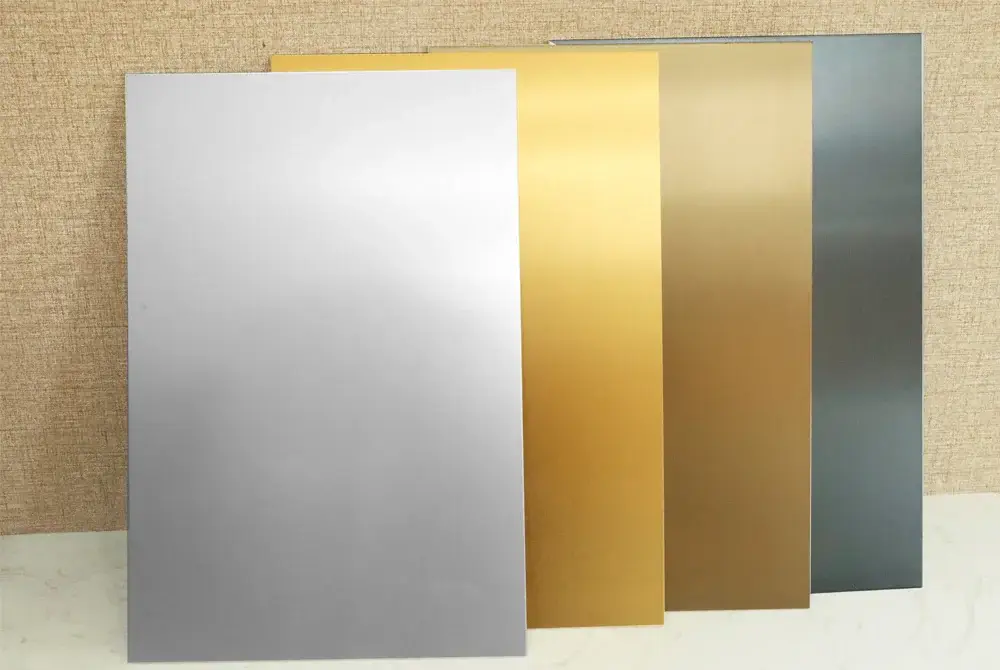

4. Opciones estéticas:

El anodizado ofrece una gama de colores y acabados que permite obtener tratamientos superficiales diversos y bellos que pueden adaptarse a requisitos estéticos específicos, lo que lo hace ideal para aplicaciones arquitectónicas.

5. Flexibilidad:

El aluminio anodizado es muy maleable y puede cortarse fácilmente en diversas formas y tamaños, lo que lo convierte en una opción versátil para cubiertas, revestimientos de paredes y mucho más.

6. Respetuoso con el medio ambiente:

El aluminio anodizado es respetuoso con el medio ambiente, tiene una vida útil de más de 50 años y es 100% reciclable, lo que lo convierte en una opción sostenible para aplicaciones con conciencia ecológica.

7. Reducción del ruido y absorción de impactos:

El aluminio anodizado tiene propiedades de reducción del ruido y absorción de impactos, por lo que es ideal para aplicaciones en las que debe soportar cargas de impacto.

Aplicaciones del aluminio anodizado

1. Arquitectura

Las planchas de aluminio anodizado se han convertido en la elección de los arquitectos por su resistencia a la corrosión, durabilidad y capacidad para soportar condiciones climáticas adversas. Se utilizan en paredes interiores, techos y elementos decorativos, ofreciendo tanto soporte estructural como atractivo estético. La ligereza del material también lo hace conveniente para diseños arquitectónicos que priorizan tanto la estética como la funcionalidad.

En el ámbito de los electrodomésticos, las chapas de aluminio anodizado se valoran por su resistencia a la corrosión, el calor y los arañazos. Se emplean en la fabricación de utensilios de cocina, frigoríficos y hornos, donde la durabilidad y un acabado elegante son esenciales. La capacidad de este material para resistir el uso frecuente manteniendo un aspecto atractivo contribuye a su popularidad en este sector.

3. Automoción

La industria del automóvil se beneficia de las chapas de aluminio anodizado por su ligereza y robustez. Estas chapas se utilizan en paneles de carrocería, componentes de tapicería y elementos decorativos interiores, proporcionando tanto integridad estructural como un acabado pulido. La capacidad del material para mejorar la eficiencia del combustible gracias a su ligereza lo ha convertido en una valiosa opción para los fabricantes que buscan mejorar el rendimiento de los vehículos.

Las láminas de aluminio anodizado son frecuentes en la industria electrónica, donde se utilizan en la producción de carcasas para dispositivos como ordenadores portátiles, teléfonos inteligentes y tabletas. Su capacidad para disipar el calor de forma eficiente, junto con su conductividad eléctrica, las hace ideales para garantizar el buen funcionamiento y la longevidad de los aparatos electrónicos.

5. Artesanía

El anodizado del aluminio se utiliza en artesanía y joyería para crear piezas de aluminio coloridas y resistentes a la corrosión. El proceso permite una amplia gama de opciones de color, lo que lo hace popular para aplicaciones artísticas y decorativas.

Las planchas de aluminio anodizado se utilizan en otras aplicaciones, como exteriores de maletas, paneles de enchufes e interruptores, puertas de armarios, señalización y materiales de embalaje. La resistencia del material a la abrasión, la intemperie y la corrosión garantiza su idoneidad para diversos fines, en los que tanto la durabilidad como la estética desempeñan un papel crucial.